BÁNH RĂNG MÁY NÉN KHÍ

Bánh răng là gì? Cách lựa chọn một bánh răng như thế nào?,...và hàng ngàn câu hỏi khác liên qua tới bánh răng. Chính vì vậy, để giải đáp các câu hỏi về sản phẩm này, Công Ty Bảo Tín xin chia sẻ bài viết dưới đây với hi vọng sẽ phần nào giúp được các bạn có thêm các thông tin chi tiết cần thiết về bánh răng.

1. Bánh răng là gì?

- Bánh răng là một bộ phận cơ khí quay, nó có các khớp răng giống nhau được cắt có thể khớp nhau với các khớp răng khác để truyền mô-men quay.

- Bánh răng có hình dạng là một hình tròn với các răng cưa bao bọc bên ngoài như các răng rãnh nối tiếp nhau. Chúng thường được sử dụng theo cặp, có thể từ 2 – 3,4 cặp. Các cặp nối tiếp nhau theo hình dạng song song.

- Bánh răng thường dùng để truyền động giữa hai trục song song. Tuy nhiên, khi được thiết kế thích hợp, chúng cũng được dùng để truyền động giữa hai trục lệch nhau theo góc bất kỳ.

2. Ưu và nhược điểm của bánh răng

- Ưu điểm:

+ Tất cả các mặt tiếp xúc giữa các bánh răng đều tiếp xúc hoàn toàn trực tiếp với các hướng của trục quay. Như vậy trong hệ thống sẽ tạo thành một thể thống nhất .

+ Trong trường hợp hệ thống vận hành xảy ra lỗi kỹ thuật thì hậu quả xảy ra củng không đem lại sự nguy hiểm cho người sử dụng cũng như không để lại hậu quả lớn cho toàn hệ thống.

- Nhược điểm:

+ Trong khi vận hành ở tốc độ nhanh cùng một số thiết bị khác thì bánh răng dễ gây ra tiếng ồn.

+ Không thể chịu được tải nhiều nên dẫn đến xử lý không kịp gây quá tải.

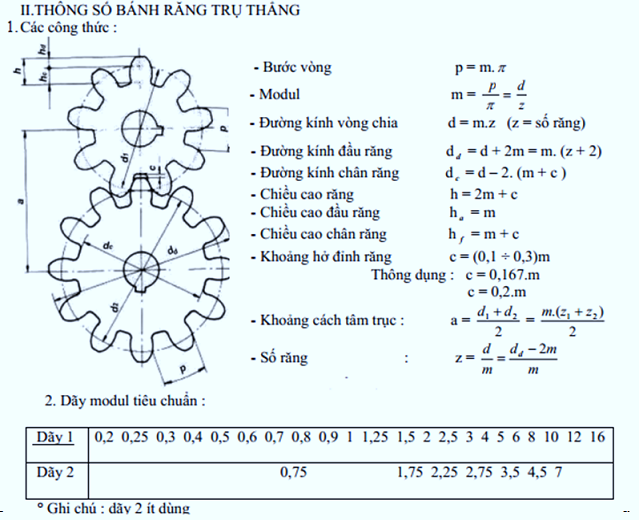

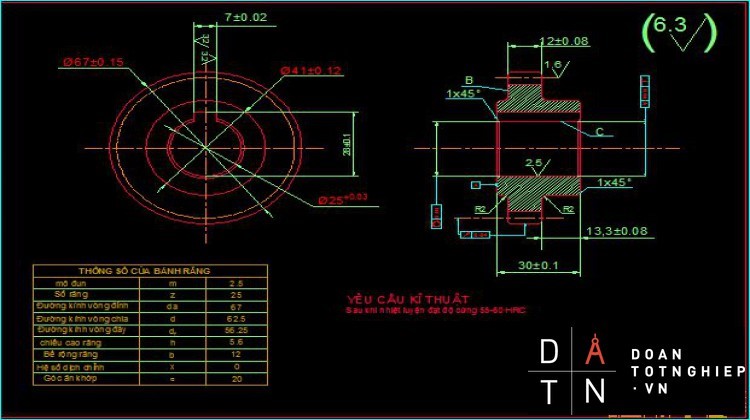

3. Công thức tính thông số bánh răng:

a. Tính kết cấu bánh răng.

- Nếu đường kính d của bánh răng d<150mm thì bánh răng được chế tạo liền khối và không khoét lõm.

- Nếu d<600mm bánh răng được khoét lõm để giảm khối lượng.

- Nếu d>600mm bánh răng được chế tạo bằng vành riêng bằng thép tốt, sau đó ghép vào moayer.

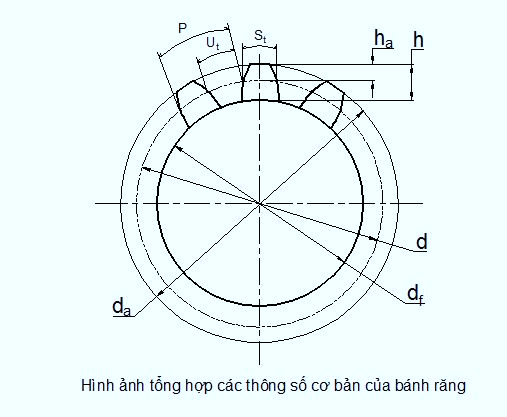

b. Tính vòng đỉnh

- Vòng đỉnh là đường tròn đi qua đỉnh răng có ký hiệu và công thức:

D(a)=m(z+2)

c. Tính vòng đáy

- Vòng đáy là vòng tròn đi qua đáy răng:

D(a)=m(z - 2.5)

d. Tính độ dày răng

- Độ dày của răng là độ dài cung tròn giữa 2 profin của một răng đo trên vòng tròn chia.

St=P/2=m/2

e. Chiều rộng rãnh răng

- Chiều rộng rãnh răng là độ dài cung tròn trên vòng chia của một rãnh răng:

Ut=P/2=m/2

g. Góc ăn khớp, đường ăn khớp, cung ăn khớp và hệ số ăn khớp

- Khi 2 bánh răng ăn khớp với nhau, điểm ăn khớp thay đổi vị trí trong quá trình ăn khớp nhưng vẫn luôn luôn nằm trên pháp tuyến n-n gọi là đường ăn khớp.

+ N1 N2 gọi là đoạn ăn khớp lý thuyết.

+ N’1 N’2 gọi là đoạn ăn khớp thực.

- Cung ăn khớp là các cung a1b1 , a2b2 là cung trên vòng tròn ban đầu do các điểm a1, a2 vẽ ra trong thời gian 1 đôi răng ăn khớp.

- Góc ăn khớp: ∝, tiêu chuẩn ∝ = 20o

4. Độ chính xác bánh răng

- Theo tiêu chuẩn, bánh răng được chia thành 12 cấp chính xác, ký hiệu theo thứ tự bằng các con số 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12. Trong đó, cấp chính xác 1 là cao nhất,và cấp chính xác 12 là thấp nhất.

+ Trong tiêu chuẩn không ghi đúng sai của các cấp 1, 2 và 12, trong thực tế thường chỉ dùng các cấp chính xác 3 đến 11.

- Ngoài theo cấp chính xác, độ chính xác bánh răng còn dựa vào các tiêu chí sau:

+ Độ chính xác truyền động: Độ chính xác này được đánh giá bằng sai số góc quay của bánh răng sau một vòng, sai số bước vòng và sai lệch khoảng pháp tuyến chung

+ Độ ổn định khi làm việc: Được đánh giá và bằng sai số chu kỳ (là giá trị trung bình của sai số truyền động bằng tỉ số giữa sai lệch lớn nhất và số răng của bánh răng). Độ ổn định khi làm việc được đánh giá bằng sai lệch bước cơ sở.

+ Độ chính xác tiếp xúc: Độ chính xác tiếp xúc được đánh giá bằng vết tiếp xúc của profin răng theo chiều dài, chiều cao và được biểu diễn bằng %.

+ Độ chính xác khe hở cạnh răng: Gồm khe hở bằng 0, khe hở nhỏ, khe hở trung bình và khe hở lớn.

- Lưu ý: Khoảng cách tâm giữa hai bánh răng ăn khớp với nhau càng lớn thì khe hở cạnh răng càng lớn.

5. Phân loại bánh răng

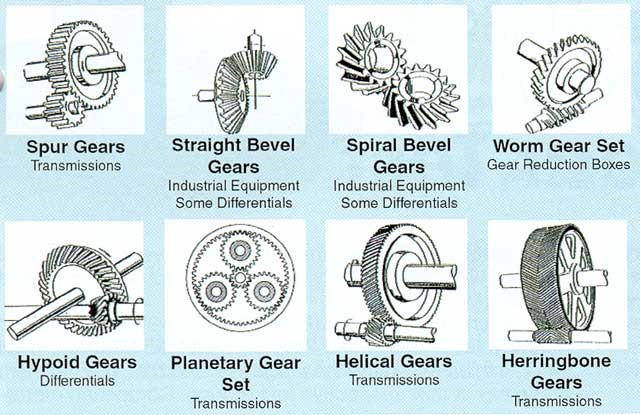

a. Phân loại theo dạng truyền động

- Bánh răng trụ (răng thẳng, răng nghiêng và răng xoắn): Đây là dạng bánh răng cơ bản nhất, các bánh răng truyền động giữa các trục song song nhau.

- Bánh răng côn (răng thẳng và răng xoắn): Là loại bánh răng có dạng truyền động giữa các trục giao nhau.

- Bánh vít: Đây là dạng biến tấu của bánh răng, truyền động giữa 2 trục vuông góc với tỷ số truyền động lớn. Thường thì dạng bánh răng này nằm trong khâu chuyển pha truyền động.

b. Phân loại theo kiểu ăn khớp

- Gồm 2 dạng: Bánh răng ăn khớp trong và bánh răng ăn khớp ngoài. Sử dụng những dạng bánh răng cơ bản trên để tạo thành liên kết truyền động.

c. Phân loại dựa theo đặc tính công nghệ, bánh răng

- Bánh răng trụ và răng côn không có mayơ và có mayơ, lỗ trơn và lỗ then hoa.

- Bánh răng bâc lỗ trơn và lỗ then hoa.

- Bánh răng trụ, bánh răng côn và bành vít dạng đĩa.

- Trục răng trụ và trục răng côn.

6. Các hư hỏng của bánh răng và cách khắc phục

a. Gãy răng

- Nguyên nhân:

+ Quá tải đột ngột hoặc vì chịu lực mômen uốn với chu kỳ nhỏ.

- Cách khắc phục:

+ Sử dụng modul răng đồng thời cần kiểm nghiệm sức bền vật liệu để có những tính toán thiết kế chuẩn xác. Khi thiết kế, cần chú ý yếu tố tính toán độ bền uốn của răng.

+ Có thể, sử dụng phương pháp hàn để phục hồi răng gãy.

b. Tróc răng

- Nguyên nhân:

+ Hiện tượng xảy ra bởi lực ma sát tiếp xúc giữa răng và xích làm cho những mảng sắt nhỏ ở răng bị tróc ra ngoài.

+ Do độ cứng của chi tiết chưa đạt chuẩn, có thể là hàng giả, kém chất lượng.

+ Do làm việc quá tải.

+ Do các chi tiết của bộ truyền hoạt động đã quá khô do hết mỡ, nhớt bôi trơn,…

- Dấu hiệu nhận biết: khi bề mặt răng có hiện tượng nứt ra, sau đó một thời gian ngắn khi sử dụng các vết nứt này dần to ra và bị phá vỡ rơi ra khỏi kết cấu của răng.

- Cách khắc phục:

+ Khi thiết kế, cần tính toán thiết kế độ rắn theo từng phân khúc sử dụng.

+ Thường xuyên kiểm tra bôi trơn để chúng hoạt động một cách tốt nhất.

+ Sử dụng hợp lí, hạn chế tải trọng lớn.

c. Dão răng

- Nguyên nhân

+ Độ cứng của răng quá kém nên khi sử dụng một thời gian gây hiện tượng mũi răng bị trợt ra sau.

- Cách khắc phục:

+ Khi thiết kế, cần tính toán kĩ lưỡng.

+ Hạn chế tải trọng.

7. Quy trình chế tạo bánh răng

- Quy trình chế tạo bánh răng dựa theo các yếu tố sau:

+ Hình dạng và kích thước của thanh răng.

+Vật liệu của thanh răng và thanh răng phải có độ chính xác tuyệt đối.

a. Quy trình chế tạo răng

- Gia công răng theo mẫu

- Luyện nhiệt

- Tiện lỗ có rãnh hoặc then

- Gia công bề mặt rãnh

- Kiểm tra sơ bộ trước khi đưa vào cắt răng

b. Cắt răng

- Phay mép vành răng hoặc vẽ tròn đầu răng

- Làm nguội và điều chỉnh thanh răng

- Làm sạch

- Test lại sản phẩm trước khi luyện nhiệt

- Luyện nhiệt

- Mài sản phẩm

Trên đây, là một số thông tin cơ bản về bánh răng. Mọi thông tin chi tiết khác xin vui lòng liên hệ theo địa chỉ của Công ty Bảo Tín. Hi vọng những thông tin trên mà chúng tôi cung cấp sẽ mang lại sự hài lòng cho các bạn. Chúng tôi xin chân thành cảm ơn!

SULLAIR VIỆT NAM

CÔNG TY TNHH THIẾT BỊ CÔNG NGHIỆP BẢO TÍN

Địa chỉ: P.305- Tòa nhà C2 - đường Đỗ Nhuận - P. Xuân Đỉnh - Q. Bắc Từ Liêm - Hà Nội

Điện thoại/zalo: 0983 755 949 Hotline/zalo: 0946 678 168

Email: maynenkhibaotin@gmail.com Website: maynenkhibaotin.com

UY TÍN – CHẤT LƯỢNG – GIÁ CẢ CẠNH TRANH – PHỤC VỤ 24/7